(1) Principes de base

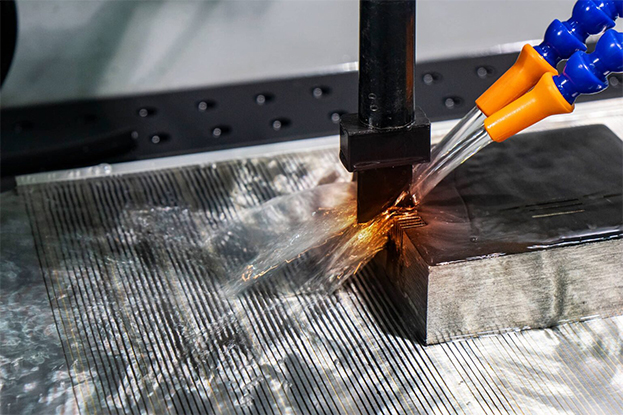

L'usinage par décharge électrique (EDM) est une méthode d'usinage spéciale qui utilise l'érosion électrique générée par la décharge par impulsion entre les deux électrodes immergées dans le fluide de travail pour éroder les matériaux conducteurs. Il est également connu sous le nom d'usinage par décharge électrique ou d'usinage par érosion électrique, en abrégé EDM.

L'usinage par décharge électrique convient au traitement de composants complexes tels que de petites cavités de précision, des fentes étroites, des rainures et des coins. Lorsque l'outil est difficile à atteindre des surfaces complexes, dans les zones où une coupe profonde est nécessaire et où le rapport d'aspect est particulièrement élevé, le processus d'usinage par décharge électrique est supérieur à l'usinage de fraisage. Pour le traitement des pièces de haute technologie, la re décharge des électrodes de fraisage peut améliorer le taux de réussite, et par rapport aux coûts d'outil élevés et coûteux, l'usinage par décharge est plus approprié. De plus, dans les zones où un usinage par décharge électrique est nécessaire, l'usinage par décharge électrique est utilisé pour fournir une surface de motif d'étincelle. Aujourd'hui, avec le développement rapide du fraisage à grande vitesse, l'espace de développement de l'usinage par décharge électrique a été réduit dans une certaine mesure. Dans le même temps, le fraisage à grande vitesse a également apporté de plus grands progrès technologiques à l'usinage par décharge électrique. Par exemple, l'utilisation d'un fraisage à grande vitesse pour fabriquer des électrodes réduit considérablement le nombre de conceptions d'électrodes en raison de la mise en œuvre d'un usinage à zone étroite et de résultats de surface de haute qualité. En outre, l'utilisation du fraisage à grande vitesse pour fabriquer des électrodes peut également améliorer l'efficacité de la production à un nouveau niveau et assurer une haute précision des électrodes, améliorant ainsi la précision de l'usinage par décharge électrique.

Si la majeure partie de l'usinage de la cavité est complétée par un fraisage à grande vitesse, l'usinage par décharge électrique n'est utilisé que comme moyen auxiliaire pour nettoyer les coins et les bords de garniture, afin que l'allocation soit plus uniforme et moins

(2) Équipement de base: Machine-outil d'usinage de décharge électrique.

(3) Caractéristiques principales

Capable de traiter des matériaux et des pièces de forme complexes difficiles à couper avec des méthodes de coupe ordinaires; Aucune force de coupe pendant l'usinage; Pas de défauts tels que des bavures, des marques de couteau, des rainures, etc; le matériau de l'électrode de l'outil n'a pas besoin d'être plus dur que le matériau de la pièce; Utilisation directe d'énergie électrique pour le traitement, Faciliter l'automatisation; La surface subit une couche métamorphique après traitement, qui doit être retirée davantage dans certaines applications; La purification du fluide de travail et le traitement de la pollution par la fumée générée pendant le traitement sont relativement gênants.

L'usinage de décharge électrique a les caractéristiques suivantes:

Peut traiter n'importe quel matériau conducteur avec une résistance élevée, une dureté élevée, une ténacité élevée, une fragilité élevée et une pureté élevée; Il n'y a aucune force mécanique évidente pendant le traitement, convient pour le traitement des pièces de faible rigidité et des microstructures: les paramètres d'impulsion peuvent être ajustés en fonction des besoins, et l'usinage grossier, l'usinage semi-précision, Et l'usinage de précision peut être effectué sur la même machine-outil; Les fosses sur la surface après l'usinage par décharge électrique sont bénéfiques pour le stockage d'huile et la réduction du bruit; l'efficacité de production est inférieure à celle de l'usinage de coupe; Pendant le processus de décharge, une certaine énergie est consommée sur l'électrode d'outil, Entraînant une perte d'électrode et affectant la précision du formage.

(4) Portée de l'utilisation

Traitement des moules et des pièces avec des trous et des cavités de forme complexe; Traitement de divers matériaux durs et cassants tels que les alliages durs et l'acier trempé; Traitement des trous profonds et fins, trous irréguliers, rainures profondes, fentes étroites, et couper des feuilles minces; Processus divers outils de formage, gabarits, jauges d'anneau de filetage, Et d'autres outils et outils de mesure.

L'usinage par décharge électrique doit répondre à trois conditions

1. L'alimentation par impulsions doit être utilisée

2. Un dispositif de réglage automatique de l'alimentation doit être utilisé pour maintenir un petit espace de décharge entre l'électrode de l'outil et l'électrode de la pièce

L'évacuation de l'étincelle doit être effectuée dans un milieu liquide avec une certaine résistance d'isolation (10-107 Ω · m).

Tous les aciers de moule ne peuvent pas subir un usinage EDM miroir

Certains aciers de moule peuvent facilement obtenir un effet de miroir grâce à l'usinage par décharge électrique, tandis que d'autres ne peuvent pas obtenir un effet miroir quoi qu'il arrive. Dans le même temps, la dureté de l'acier du moule est plus élevée et l'effet de l'usinage du miroir EDM est meilleur. Veuillez vous référer au tableau ci-dessous pour divers matériaux et propriétés de traitement du miroir.

| Grade | Matériel | Miroir performance |

| A | SKD61 | Très bon |

| STAVAX (S136) | Très bon | |

| PD555 | Très bon | |

| NAK80 | Très bon | |

| 718H | Très bon | |

| B | SKS3 | Bonne |

| SKH9 | Bonne | |

| HPM38 | Bonne | |

| S55C | Bonne | |

| H13 | Bonne | |

| XW10 | Pas assez bon | |

| C | SKD11 | Mauvais |

| NAK55 | Mauvais | |

| HPM1 | Mauvais | |

| DH2F | Mauvais | |

| D | Bs | Surface de pelage de poire |

| Al | Surface de pelage de poire | |

| Alliage superhard | Surface de pelage de poire |

(1) Principes de base

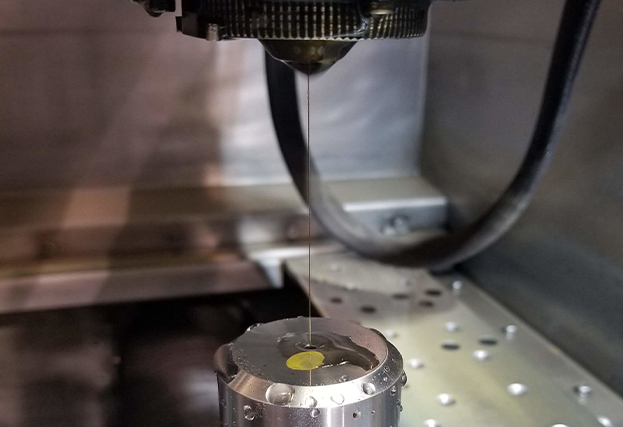

En utilisant des fils métalliques fins en mouvement continu (appelés fils d'électrode) comme électrodes, la pièce est soumise à une décharge par étincelle par impulsions pour retirer le métal et la couper en forme. Le nom anglais est l'usinage de décharge électrique à coupe de fil, abrégé en WEDM, également connu sous le nom de coupe de fil.

(2) Équipement de base: Machine-outil de découpe de fil de décharge électrique.

(3) Caractéristiques principales

En plus des caractéristiques de base de l'usinage par décharge électrique, la coupe de fil avec décharge électrique présente également d'autres caractéristiques:

① Sans avoir besoin de fabriquer des électrodes d'outils de forme complexe, toute surface bidimensionnelle avec une ligne droite comme génératrice peut être usinée;

② Peut couper des espaces étroits d'environ 0.05 millimètres;

③ Tous les matériaux en excès ne sont pas transformés en ferraille pendant le traitement, ce qui améliore le taux d'utilisation de l'énergie et des matériaux;

④ Dans l'usinage EDM de fil à basse vitesse où le fil d'électrode n'est pas recyclé, la mise à jour continue du fil d'électrode est bénéfique pour améliorer la précision d'usinage et réduire la rugosité de surface;

⑤ L'efficacité de coupe qui peut être obtenue par la coupe de fil à décharge électrique est généralement de 20 à 60 mm2/min, avec un maximum de 300 mm2/min; la précision d'usinage est généralement comprise entre ± 0.01 et ± 0.02 millimètres, avec un maximum de ± 0.004 millimètres; La rugosité de surface est généralement de Ra2.5 à 1.25 microns, Avec un maximum de Ra0,63 microns; L'épaisseur de coupe est généralement de 40 à 60 millimètres, avec une épaisseur maximale allant jusqu'à 600 millimètres.

(4) Portée de l'utilisation

Principalement utilisé pour le traitement: diverses petites pièces complexes et précises, telles que des moules convexes, concaves, convexes et concaves de matrices de poinçonnage, de plaques fixes, de plaques de décharge, etc; électrodes métalliques utilisées pour former des outils, des gabarits et l'usinage par décharge électrique; Diverses micro-rainures, fentes étroites, courbes arbitraires, Etc. Il présente des avantages exceptionnels tels qu'une faible allocation d'usinage, une précision d'usinage élevée, un cycle de production court et un faible coût de fabrication, et a été largement utilisé dans la production. Actuellement, plus de la 60% du nombre total de machines de découpe de fil à décharge électrique en Chine et à l'étranger ont été utilisées.

La coupe de fil à décharge électrique est une technologie pour l'usinage des dimensions de la pièce. Dans certaines conditions d'équipement, une formulation raisonnable des voies technologiques de traitement est un lien important pour garantir la qualité du traitement des pièces.

Le processus d'usinage de moules ou de pièces utilisant la coupe de fil à décharge électrique peut généralement être divisé en étapes suivantes.

Analysez et passez en revue les dessins:

Le modèle d'analyse de la coupe lente du fil est la première étape décisive pour garantir la qualité d'usinage et des indicateurs techniques complets de la pièce. En prenant la matrice de poinçonnage comme exemple, lors de la digestion du motif, la première étape consiste à sélectionner le motif de pièce qui ne peut pas ou n'est pas facile à traiter avec une coupe de fil à décharge électrique. Il existe généralement les types suivants:

1. pièces avec des exigences élevées en matière de rugosité de surface et de précision dimensionnelle qui ne peuvent pas être broyées manuellement après la coupe;

2. Pièces avec fentes étroites plus petites que le dL'iamètre du fil d'électrode plus l'écart de décharge, ou les pièces avec des coins arrondis formés par l'espace de décharge de la plaque d'électrode morte et du cadre de tête de puits ne sont pas autorisés aux coins de la figure;

3. matériaux non conducteurs;

4. pièces avec une épaisseur dépassant la portée du cadre de fil;

5. Pièces avec longueur de traitement supérieure à x et longueur de course efficace de la plaque de traînée y, et exigences de haute précision.

Dans les conditions de satisfaction des exigences de la technologie de traitement de la coupe de fil, il convient de réfléchir attentivement à la rugosité de la surface, à la précision dimensionnelle, à l'épaisseur de la pièce, au matériau de la pièce, à la taille, au dégagement de l'ajustement, et l'épaisseur des pièces estampées.

Considérations relatives à la programmation:

1. Détermination de la clairance de la matrice et du rayon du cercle de transition

Déterminez raisonnablement le dégagement de la matrice d'estampage. La sélection raisonnable du jeu de matrice est l'un des facteurs clés liés à la durée de vie du moule et à la taille des bavures dans les pièces estampées. Le jeu entre différents matériaux pour les matrices d'estampage est généralement sélectionné dans la plage suivante:

Matériaux de poinçonnage souples, tels que le cuivre, l'aluminium souple, l'aluminium semi-dur, les planches de bois collées, le carton rouge, les feuilles de mica, etc., peut avoir un espace de 10% à 15% de l'épaisseur de poinçonnage entre les moules convexes et concaves.

Les matériaux de poinçonnage durs, tels que les tôles de fer, les tôles d'acier au silicium, etc., peuvent avoir un dégagement de 15 à 20% de l'épaisseur de poinçonnage entre les moules convexes et concaves.

Il s'agit des données d'expérience réelles de certaines matrices de poinçonnage de coupe de fil, qui sont plus petites que les matrices de poinçonnage à grande échelle internationalement populaires. Parce que la surface de la pièce traitée par coupe de fil a une couche de fusion cassante et lâche, plus les paramètres électriques d'usinage sont importants, plus la rugosité de surface de la pièce est mauvaise, et plus la couche de fusion est épaisse. À mesure que le nombre de coups de moisissure augmente, cette surface fragile et lâche s'estompe progressivement, provoquant une augmentation progressive de l'écart de moisissure.

Déterminez raisonnablement le rayon du cercle de transition. Afin d'améliorer la durée de vie des moules d'estampage à froid généraux,Fournisseurs de moules d'estampageSuggèrent d'incorporer des cercles de transition à l'intersection des lignes, des lignes et des cercles, en particulier aux petits angles. La taille du cercle de transition peut être considérée en fonction de l'épaisseur du matériau de poinçonnage, de la forme du moule, de la durée de vie requise et des conditions techniques de la pièce de poinçonnage. Lorsque la partie de poinçonnage devient plus épaisse, le cercle de transition peut également augmenter en conséquence. Généralement, il peut être sélectionné dans la plage de 0.1-0.5mm.

Pour les cercles de transition avec des matériaux de poinçonnage minces, de petits trous de coupe de moule et aucune allocation pour les plus grandes pièces de poinçonnage, afin d'obtenir un bon dégagement entre les moules convexes et concaves, un cercle de transition est généralement ajouté au coin de la forme. Parce que la trajectoire d'usinage du fil d'électrode produira naturellement un cercle de transition avec un rayon égal au rayon du fil d'électrode plus l'espace de décharge unilatéral au coin intérieur.

2. Calculer et écrire des programmes d'usinage

Coupe rapide du fil

Lors de la programmation, il est nécessaire de choisir une position de serrage raisonnable en fonction de la situation des ingrédients et de déterminer en même temps un point de départ raisonnable et un itinéraire de coupe.

Le point de départ de la coupe doit être pris au coin de la forme ou dans les zones où la saillie est facilement enlevée.

La voie de coupe est principalement basée sur le principe de prévention ou de réduction de la déformation du moule. Généralement, il doit être considéré pour rendre la forme près du côté de serrage facile à couper à la fin.

3. bande de papier de programme et ruban de papier de relecture pour le filetage et le traitement

Après avoir terminé la production de la bande de papier selon la feuille de programme, assurez-vous de relire la feuille de programme et le ruban de papier produit un par un. Utilisez la bande de papier de relecture pour entrer le programme dans le contrôleur avant d'essayer de couper l'échantillon. Les pièces simples et confiantes peuvent être traitées directement. Pour les moules avec des exigences de précision dimensionnelle élevée et un faible dégagement entre les moules convexes et concaves, des matériaux minces doivent être utilisés pour la coupe d'essai. La précision et le dégagement des pièces coupées peuvent être vérifiés. S'il est constaté que les exigences ne sont pas respectées, il doit être analysé en temps opportun pour identifier le problème et modifier le programme jusqu'à ce qu'il soit qualifié avant que le moule puisse être officiellement traité. Cette étape est une étape importante pour éviter la ferraille de pièce.

Selon la situation réelle, le programme peut également être entré directement à partir du clavier ou transmis directement de la machine de programmation au coNtroller.

3. Électro usinage chimique

(1) Principes de base

Une méthode de processus appelée usinage électrochimique, qui est basée sur le principe de la dissolution anodique pendant le processus d'électrolyse et utilise une cathode formée pour façonner et dimensionner les pièces à une certaine forme et taille.

(2) Portée de l'utilisation

L'usinage électrochimique présente des avantages significatifs dans le traitement de matériaux difficiles à usiner, de formes complexes ou de pièces à parois minces. L'usinage électrochimique a été largement appliqué, comme les rayures, les lames, les roues intégrales, les moules, les trous et pièces irréguliers, le chanfreinage et l'éburage. Et dans le traitement de nombreuses pièces, la technologie d'usinage électrochimique a joué un rôle important et même irremplaçable.

(3) Avantages

Large gamme de traitement. L'usinage électrochimique peut traiter presque tous les matériaux conducteurs sans être limité par leurs propriétés mécaniques et physiques telles que la résistance, la dureté et la ténacité. La structure métallographique du matériau reste fondamentalement inchangée après traitement. Il est couramment utilisé pour le traitement de matériaux difficiles à usiner tels que les alliages durs, les alliages à haute température, l'acier trempé, l'acier inoxydable, etc.

(4) Limitations

Faible précision et stabilité de traitement; Le coût de traitement est plus élevé et plus la taille du lot est petite, plus le coût supplémentaire par pièce est élevé.

4. Traitement laser

(1) Principes de base

Le traitement laser est le processus d'utilisation de l'énergie de la lumière pour atteindre une densité d'énergie élevée au point focal après avoir été focalisé par une lentille. Il fond ou vaporise le matériau en très peu de temps et s'érode, permettant un traitement.

(2) Caractéristiques principales

La technologie de traitement au laser présente des avantages tels que de faibles déchets de matériaux, des effets de coût importants dans la production à grande échelle et une forte capacité d'adaptation aux objets de traitement. En Europe, la technologie laser est couramment utilisée pour souder des matériaux spéciaux tels que les boîtiers et bases de voitures haut de gamme, les ailes d'avion et les carrosseries d'engins spatiaux.

(3) Portée de l'utilisation

Le traitement au laser, en tant qu'application la plus couramment utilisée des systèmes laser, comprend principalement des technologies telles que le soudage laser, la découpe laser, la modification de surface, le marquage laser, le forage laser, le micro-traitement et le dépôt photochimique, stéréolithographie, gravure laser, etc.

5. Traitement du faisceau d'électrons

(1) Principes de base

Le traitement par faisceau d'électrons est le traitement de matériaux utilisant les effets thermiques ou d'ionisation de faisceaux d'électrons convergents à haute énergie.

(2) Caractéristiques principales

Densité d'énergie élevée, forte capacité de pénétration, large gamme de profondeur de pénétration unique, grand rapport de largeur de soudure, vitesse de soudage rapide, petite zone affectée par la chaleur et petite déformation de travail.

(3) Portée de l'utilisation

La gamme de matériaux du traitement par faisceau d'électrons est large et la zone de traitement peut être extrêmement petite; La précision de traitement peut atteindre le niveau nanométrique, réalisant un traitement moléculaire ou atomique; Productivité élevée; la pollution générée par le traitement est petite, mais le coût de l'équipement de traitement est élevé; Il peut traiter les micropores, Fentes étroites, etc., et peut également être utilisé pour le soudage et la lithographie fine. La technologie de coque de pont de soudage par faisceau d'électrons sous vide est la principale application du traitement par faisceau d'électrons dans l'industrie de la fabrication automobile.

6. Usinage de faisceau ionique

(1) Principes de base

Le traitement par faisceau d'ions est le processus d'accélération et de focalisation du flux d'ions généré par la source d'ions sous vide pour atteindre la surface de la pièce à traiter.

(2) Caractéristiques principales

En raison du contrôle précis de la densité du courant ionique et de l'énergie ionique, l'effet d'usinage peut être contrôlé avec précision, réalisant un usinage ultra précision à l'échelle nanométrique et même aux niveaux moléculaire et atomique. Pendant le traitement par faisceau d'ions, la pollution générée est faible, la contrainte de traitement et la déformation sont minimes et l'adaptabilité au matériau traité est forte, mais le coût de traitement est élevé.

(3) Portée de l'utilisation

Le traitement par faisceau ionique peut être divisé en deux types en fonction de son objectif: la gravure et le revêtement.

1) Traitement de la gravure

La gravure ionique est utilisée pour traiter les rainures sur les roulements à air gyroscope et les moteurs à pression dynamique, avec une résolution, une précision et une bonne répétabilité. Un autre aspect des applications de gravure par faisceau ionique est la gravure de graphiques de haute précision, tels que des composants électroniques tels que des circuits intégrés, optoeleDispositifs ctroniques et appareils optoélectroniques. La gravure par faisceau d'ions est également appliquée dans les matériaux d'amincissement et de fabrication d'échantillons de microscope électronique pénétrants.

2) Traitement de revêtement de faisceau d'ions

Il existe deux formes de traitement de revêtement par faisceau ionique: le dépôt par pulvérisation et le placage ionique. Le placage ionique a une large gamme de matériaux qui peuvent être plaqués, et des films minces en métal ou non métalliques peuvent être plaqués sur des surfaces métalliques et non métalliques. Divers alliages, composés ou certains matériaux synthétiques, matériaux semi-conducteurs et matériaux à haut point de fusion peuvent également être plaqués.

La technologie de revêtement par faisceau ionique peut être utilisée pour le revêtement de films lubrifiants, de films résistant à la chaleur, de films résistants à l'usure, de films décoratifs et de films électriques.

7. usinage de l'arc plasma

(1) Principes de base

L'usinage à l'arc plasma est une méthode de traitement spéciale qui utilise l'énergie thermique des arcs à plasma pour couper, souder et pulvériser des matériaux métalliques ou non métalliques.

(2) Caractéristiques principales

1) Le soudage à l'arc plasma à faisceau micro peut souder des feuilles et des plaques minces;

2) Ayant un petit effet de trou, il peut effectivement réaliser la soudure simple face et le formage libre double-face;

3) L'arc plasma a une densité d'énergie élevée, une température de colonne d'arc élevée et une forte capacité de pénétration. L'acier d'une épaisseur de 10 à 12mm ne nécessite pas de biseaux et peut être soudé et formé des deux côtés en une seule fois. Il a une vitesse de soudage rapide, une productivité élevée et une petite déformation de contrainte;

4) L'équipement est relativement complexe et consomme une grande quantité de gaz, le rendant uniquement adapté au soudage intérieur.

(3) Portée de l'utilisation

Largement utilisé dans la production industrielle, en particulier dans le soudage des alliages de cuivre et de cuivre, titane et alliages de titane, acier allié, acier inoxydable, le molybdène et d'autres métaux utilisés dans les technologies militaires et industrielles de pointe telles que l'aviation et l'aérospatiale, comme les obus de missiles en alliage de titane et certains conteneurs à parois minces sur les avions.

8. Usinage ultrasonique

(1) Principes de base

L'usinage ultrasonique est un type spécial d'usinage qui utilise la fréquence ultrasonique comme outil pour la vibration de petite amplitude, et par l'impact d'abrasif libre dans le liquide entre elle et la pièce sur la surface usinée, brise progressivement la surface du matériau de la pièce. Il est abrégé en USM en anglais. L'usinage par ultrasons est couramment utilisé pour la perforation, la découpe, le soudage, l'embochage et le polissage.

(2) Caractéristiques principales

Il peut traiter n'importe quel matériau, particulièrement adapté au traitement de divers matériaux non conducteurs durs et fragiles. Il a une précision d'usinage élevée pour les pièces, une bonne qualité de surface, mais une faible productivité.

(3) Portée de l'utilisation

L'usinage par ultrasons est principalement utilisé pour le forage (y compris les trous ronds, les trous irréguliers et les trous incurvés), la découpe, la rainurage, le nidification, la sculpture, l'enburissage par lots de petites pièces, la surface du moulePolissage ultrasonique, Et l'habillage des meules de divers matériaux durs et cassants, tels que le verre, le quartz, la céramique, le silicium, le germanium, la ferrite, les pierres précieuses et le jade.

9. Traitement chimique

(1) Principes de base

La gravure chimique est un processus d'usinage spécial qui utilise l'effet de dissolution corrosive des solutions d'acide, d'alcali ou de sel sur les matériaux de la pièce pour obtenir la forme, la taille ou l'état de surface souhaitées de la pièce.

(2) Caractéristiques principales

1) Peut traiter n'importe quel matériau métallique qui peut être coupé sans être limité par la dureté, la résistance et d'autres propriétés;

2) Convient pour le traitement à grande échelle et capable de traiter plusieurs pièces simultanément;

3) Aucune contrainte, fissure ou bavure n'est générée et la rugosité de la surface atteint Ra1.25-2.5 μ M;

4) Facile à utiliser;

5) Ne convient pas au traitement des rainures et des trous étroits;

6) Il n'est pas conseillé d'éliminer les défauts tels que les irrégularités de surface et les rayures.

(3) Portée de l'utilisation

Convient pour le traitement de réduction d'épaisseur de grande surface; Convient pour l'usinage de trous complexes sur des pièces à parois minces.