Pour différents types de pièces d'estampage, les matrices d'étirage profond sont les plus difficiles à manipuler car le matériau coulera. D'autres types géreront certains d'entre eux, mais pour l'estampage des pièces avec des exigences de taille élevée, le problème du springback peut parfois être très gênant. Actuellement, la tribu n'a vu aucune formule préparée pour le calcul de retour. En général, les gens comptent sur l'expérience pour compenser différents matériaux et angles R. Bien sûr, Nous sommes assez clairs sur les facteurs qui provoquent le rebond. Si nous réparons des moules et ciblons certaines conditions, nous pouvons toujours trouver des méthodes efficaces pour contrôler le rebond

Le rebond est un problème difficile à résoudre pour les pièces d'estampage automobile. À l'heure actuelle, seule l'analyse logicielle est utilisée pour analyser le montant de la compensation de rebond théorique, et des nervures de renforcement sont ajoutées pour contrôler le rebond du produit. Cependant, cela ne peut pas contrôler complètement le rebond, et il est nécessaire de compenser l'analyse insuffisante de la quantité de compensation de rebond dans l'étape de débogage du moule et d'augmenter le processus de mise en forme.

1. Propriétés matérielles

Il existe des pièces d'estampage avec différentes forces sur la carrosserie de la voiture, allant de la tôle ordinaire à la tôle à haute résistance. Différentes feuilles ont des rendements différents et plus la limite d'élasticité de la tôle est élevée, plus elle a de chances de connaître un rebond.

Le matériau des pièces de plaques épaisses est généralement une plaque d'acier au carbone laminée à chaud ou une plaque d'acier haute résistance faiblement alliée laminée à chaud. Par rapport aux plaques minces laminées à froid, les plaques épaisses laminées à chaud ont une mauvaise qualité de surface, de grandes tolérances d'épaisseur, des propriétés mécaniques de matériau instables et un allongement inférieur

2. épaisseur matérielle

Pendant le processus de formage, l'épaisseur de la tôle a un impact significatif sur les performances de flexion. À mesure que l'épaisseur de la tôle augmente, le phénomène de rebond diminue progressivement. En effet, à mesure que l'épaisseur de la tôle augmente, les matériaux impliqués dans la déformation plastique augmentent, et ainsi la déformation de récupération élastique augmente également. Par conséquent, le rebond diminue.

Avec l'amélioration continue du niveau de résistance des pièces de plaques épaisses, le problème de la précision dimensionnelle causé par le springback devient de plus en plus grave. La conception des moules et le débogage ultérieur du processus nécessitent une compréhension de la nature et de la taille des pièces de ressort afin de prendre des contre-mesures et des mesures correctives correspondantes.

Pour les pièces en tôle épaisse, le rapport entre le rayon de flexion et l'épaisseur de la plaque est généralement très faible, et la contrainte et sa variation dans la direction de l'épaisseur de la plaque ne peuvent être ignorées

3. Partie forme

Il existe des différences significatives dans le retour de pièces de différentes formes. Pour les pièces de forme complexe, une séquence de mise en forme est généralement ajoutée pour éviter que le refoulement ne se produise en raison d'une formation inadéquate. Cependant, pour certaines pièces de forme spéciale, telles que les pièces en forme de U, une compensation de retour doit être prise en compte lors de l'analyse du processus de formage.

4. partie bord force de pressage

Le processus d'estampage avec force de maintien de bord est une mesure technologique importante. En optimisant continuellement la force de maintien du bord, la direction de l'écoulement du matériau peut être ajustée et la distribution de contrainte interne du matériau peut être améliorée. Une augmentation de la force de maintien des bords peut rendre le dessin des pièces plus complet, en particulier au niveau des parois latérales et des positions d'angle R. Si le formage est suffisant, cela réduira la différence de contraintes internes et externes, réduisant ainsi le rebond.

5. Stretch renforcement

Les côtes d'étirement sont largement utilisées dans la technologie d'aujourd'hui. Le réglage raisonnable de la position d'étirement peut effectivement changer la direction de l'écoulement du matériau et répartir la résistance d'alimentation sur la surface de pressage, améliorant ainsi la formabilité du matériau. La fixation de nervures d'étirement sur des pièces sujettes au retour peut rendre la formation de pièces plus complète, la distribution des contraintes plus uniforme et ainsi réduire le retour.

Le meilleur moment pour réduire ou éliminer le rebond est pendant les étapes de conception du produit et de développement du moule. Grâce à l'analyse, prédire avec précision la quantité de rebond, optimiser la conception et le processus du produit et réduire le rebond en utilisant la forme du produit, le processus et la compensation. Pendant la phase de débogage du moule, il est nécessaire de suivre strictement les conseils de l'analyse du processus pour tester le moule. Par rapport à l'analyse SE ordinaire, la charge de travail de l'analyse et de la correction du rebond a augmenté de 30% à 50%, mais elle peut considérablement raccourcir le cycle de débogage du moule.

Le rebond est étroitement lié au processus de dessin. Sous dr différentConditions de awing (tonnage, course et débit d'alimentation, etc.), bien qu'il n'y ait pas de problèmes de formation avec les pièces estampées, le rebond après la coupe sera plus évident. L'analyse de rebond et l'analyse de formation de dessin utilisent le même logiciel, mais la clé est de savoir comment définir les paramètres d'analyse et évaluer efficacement les résultats de rebond.

Contrôle arrière à ressort des pièces irrégulières

Pendant le processus de développement des composants du seuil de la porte gauche et droite avant, il y a eu un phénomène de rebond de 4 ° (voir Figure 6), et la figure 6 a marqué la position de rebond et le degré de rebond des composants. Sur la base de la position de rebond et du degré de rebond de la pièce, formulez les contre-mesures comme indiqué sur la figure 7. Sur l'itinéraire du processus, ajoutez une mise en forme à 4 ° et une séquence de mise en forme du troisième ordre. Dans le même temps, le matériau de l'insert de façonnage du moule doit être Cr12MoV et la dureté doit atteindre HRC58-62.

Contrôle de rebond de partie en forme de L

Les pièces en forme de L de la plaque de renforcement du bras oscillant d'un certain modèle de voiture sont généralement développées avec le même moule pour les contre-mesures gauche et droite. Afin d'éviter les forces latérales susceptibles de faire dévier les pièces formées, le développement symétrique gauche-droite des pièces en forme de L pour la correction du rebond est fondamentalement le même que celui des pièces en forme de U.

Contrôle de rebond de partie en forme de U

Généralement, les pièces en forme de U sont sujettes au rebond. La figure 1 montre le schéma du corps avant de la plaque intérieure de la poutre longitudinale avant gauche/droite d'un certain modèle de véhicule et sa relation de chevauchement sur l'ensemble du véhicule. D'après la figure 1, on peut voir que cette partie a rencontré des problèmes de rebond au cours du processus de développement. La figure 2 indique l'emplacement de rebond et la quantité de rebond spécifique de la pièce. Après une analyse et une communication répétées avec le personnel de conception en fonction de la relation de chevauchement, des modifications ont été apportées aux pièces en augmentant la longueur des nervures de renforcement et en ajoutant une séquence de mise en forme au moule lui-même, avec une séquence de mise en forme prédéterminée de 1 à 3.5mm

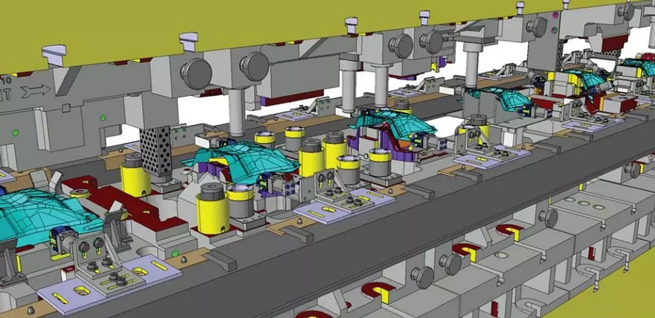

Le tri du processus augmente la séquence de mise en forme et toute la paroi latérale de la pièce est façonnée pour s'assurer qu'il n'y a pas de phénomène de rebond dans la pièce. Comme le montre la figure 5, la séquence de poinçonnage latéral après l'assemblage ajoute des inserts de mise en forme, et tous les inserts de moule sont en matériau Cr12MoV, garantissant que la dureté de trempe atteint HRC58-62. Le plan final a été déterminé et le moule a été modifié selon ce plan. Sur place, la vérification a montré qu'il n'y avait pas de phénomène de rebond dans les pièces formées.

Sur la base de l'expérience passée dans le développement de modèles de véhicules, il est possible de déterminer les détails des pièces à rebond facile et le processus de développement pour l'application de ces pièces.

En outre, les mesures de processus courantes actuelles pour résoudre le rebond d'estampage de tôle sont les suivantes:

1. flexion correcte

La correction de la force de flexion concentrera la force de poinçonnage dans la zone de déformation de flexion, forçant la couche interne de métal à être comprimée. Après correction, les couches intérieure et extérieure seront allongées. Après le déchargement, la tendance au rebond des deux zones compressées peut être réduite en se compensant mutuellement.

2. traitement thermique

Le recuit avant la flexion peut réduire sa dureté et sa limite d'élasticité, ce qui peut réduire le rebond et également la force de flexion. Après la flexion, il peut être trempé à nouveau.

3. flexion excessive

Dans la production de flexion, en raison de la récupération élastique, l'angle de déformation et le rayon de la tôle augmenteront. Il est possible de réduire le rebond en utilisant une méthode où le degré de déformation de la tôle dépasse le degré de déformation théorique.

4. flexion à chaud

En utilisant la flexion de chauffage et en sélectionnant la température appropriée, le matériau a suffisamment de temps pour se ramollir, ce qui peut réduire la quantité de rebond.

5. Tirage et flexion

Cette méthode applique une tension tangentielle lors de la flexion de la tôle, en modifiant l'état de contrainte et la distribution à l'intérieur de la tôle, de sorte que la section entière soit dans la plage de déformation de traction plastique. Après le déchargement, les tendances de rebond des couches intérieure et extérieure s'annulent, réduisant le rebond.

6. compression locale

Le processus de compression local consiste à augmenter la longueur de la feuille extérieure en réduisant l'épaisseur de la feuille extérieure, de sorte que les tendances de rebond de laLes couches intérieures et extérieures s'annulent.

7. virages multiples

Divisez le processus de pliage en plusieurs étapes pour éliminer le springback.

8. passivation des coins arrondis intérieurs

Compresse de l'intérieur de la zone incurvée pour éliminer le rebond. Lorsque la plaque en forme de U est pliée, cette méthode est plus efficace en raison de la flexion symétrique des deux côtés.

9. transformation du dessin intégral en flexion partielle

Une partie des parties sont pliées puis étirées pour réduire le dos de printemps. Cette méthode est efficace pour les produits avec des formes simples en deux dimensions.

10. Contrôle du stress résiduel

Pendant le dessin, des formes de coque convexes locales sont ajoutées à la surface de l'outil, puis éliminées dans le processus suivant pour modifier l'équilibre des contraintes résiduelles dans le matériau et éliminer le rebond.

11. Rebond négatif

Lors de l'usinage de la surface de l'outil, essayez de créer un rebond négatif de la tôle. Après le retour du moule supérieur, la pièce atteint la forme requise par rebond.

12. Méthode électromagnétique

En utilisant des impulsions électromagnétiques pour impacter la surface des matériaux, les erreurs de forme et de taille causées par le rebond peuvent être corrigées.