Le dessin profond est la pierre angulaire de la fabrication, changeant complètement la façon dont nous produisons des composants métalliques complexes. Avec le développement de l'industrie, l'importance de cette technologie augmente de jour en jour, de sorte que les professionnels et les passionnés doivent maîtriser ses différences subtiles. Est-ce que vous savez? Plus de la 40% de tous les produits métalliques que nous utilisons dans la vie quotidienne sont fabriqués par des processus d'étirage profond et d'estampage, ce qui démontre pleinement la popularité et l'efficacité des processus d'étirage profond et d'estampage.

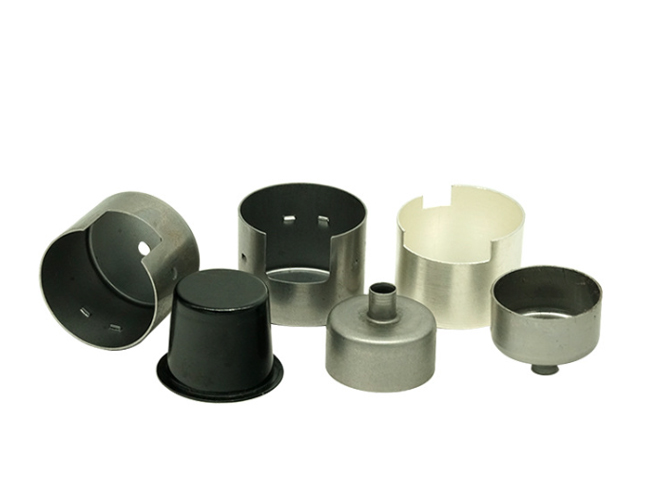

L'étirage profond et l'estampage est un processus de formage métallique qui utilise une série de moules pour tirer radialement des flans de tôle dans le moule de formage à travers un poinçon, formant une forme tridimensionnelle. Cette technologie est particulièrement adaptée à la production de pièces métalliques complexes et de haute précision, tandis que d'autres méthodes peuvent rencontrer des difficultés.

Désir d'acquérir une compréhension plus profonde? Veuillez nous rejoindre et nous dévoilerons le mystère du dessin profond, présenterons le processus et les avantages du dessin profond et répondrons aux questions les plus chaudes entourant cette méthode de fabrication clé.

01

Qu'est-ce que le dessin profond et l'estampage?

L'étirage profond et l'estampage est un processus de formage métallique spécialisé qui transforme les tôles plates (généralement appelées billettes) en formes profondes et creuses, également appelées pièces «d'étirement». L'estampage standard façonne généralement le métal sans changer de manière significative la profondeur du métal, tandis que l'estampage par dessin profond est différent en ce qu'il se concentre sur la fabrication de pièces avec une profondeur supérieure au diamètre.

Processus d'écoulement

À partir du vide: Ce processus commence par une plaque métallique plate et est sélectionné en fonction des spécifications finales requises du produit.

Étirer le métal: un poinçon presse la plaque métallique dans la cavité du moule, formant le métal dans la forme souhaitée. Cela peut devoir être réalisé en plusieurs étapes, chacune consistant à dessiner le métal plus profondément pour le rapprocher de la forme finale.

Réétirement: Pour les pièces particulièrement profondes, le métal peut être étiré à travers une série de moules, se formant progressivement sans affecter son intégrité.

Matériaux communs

L'étirage profond et l'estampage sont largement utilisés et peuvent être effectués sur divers métaux. Les matériaux les plus couramment utilisés comprennent:

Acier inoxydable: Connu pour sa résistance à la corrosion et sa résistance.

Aluminium: Léger et hautement ductile, ce qui en fait un matériau idéal pour les formes complexes.

Acier au carbone: durabilité et plasticité d'équilibrage.

Cuivre: Connu pour son excellente conductivité, couramment utilisé dans les composants électriques.

Laiton: Souvent sélectionné pour sa résistance esthétique et à la corrosion.

Le choix des matériaux dépend généralement de l'utilisation prévue du produit fini, car chaque métal a ses propriétés uniques et peut présenter des avantages dans des situations spécifiques.

02

Avantages de l'étirage profond et de l'estampage

Bien que le dessin profond et l'estampage soient un processus technologique, il présente de nombreux avantages et constitue le choix préféré de nombreux fabricants. Voici quelques-uns de ses avantages exceptionnels:

Rapport coût-efficacité élevé: L'un des avantages les plus accrocheurs du dessin profond et de l'estampage est sa rentabilité. En utilisant une série de moules progressifs en une seule opération, les fabricants peuvent produire rapidement un grand nombre de pièces, réduisant les coûts de main-d 'œuvre et les déchets. Au fil du temps, cela permettra de réduire considérablement les coûts, en particulier lors de la production de grandes quantités de commandes.

Produire de la polyvalence sous différentes formes: Le dessin profond ne se limite pas à des formes simples ou standard. Son savoir-faire permet la création de conceptions complexes et complexes qui peuvent être difficiles, voire impossibles à réaliser en utilisant d'autres méthodes. Que votre objectif soit cylindrique, conique, rectangulaire ou toute autre forme unique, la technologie de dessin profond et d'estampage peut répondre à vos besoins.

Traitement de surface de haute qualité: Le natuRe du processus d'étirage profond et d'estampage garantit que les pièces finies ont une finition de surface lisse et de haute qualité. Le métal est étiré et comprimé, plutôt que coupé ou joint, ce qui signifie qu'il n'y a pas de coutures, de bords rugueux ou de zones irrégulières. Cela améliore non seulement la beauté du produit, mais assure également sa durabilité et sa fonctionnalité.

L'intégration de la technologie de dessin profond dans le processus de fabrication peut produire des produits de haute qualité, réduire les coûts de production et avoir un avantage sur les concurrents qui comptent toujours sur des méthodes plus traditionnelles et inefficaces.

03

Applications courantes de l'étirage profond

L'estampage à dessin profond a la capacité de produire des pièces complexes et durables, qui peuvent être appliquées à plusieurs industries. Sa polyvalence et son efficacité en font la méthode préférée pour répondre à divers besoins de fabrication.

Industries qui utilisent fréquemment cette méthode:

Industrie automobile: le dessin profond et l'estampage jouent un rôle crucial dans la production de pièces telles que les réservoirs de carburant, les silencieux et divers composants du moteur.

Industrie aérospatiale: Les boîtiers d'avions, les composants du moteur et d'autres composants critiques sont souvent produits en utilisant cette méthode en raison de leur précision et de leur durabilité.

Médical: Les instruments chirurgicaux, les boîtiers d'équipements médicaux et les composants implantables reposent généralement sur un embout profond en raison de sa haute précision et de sa capacité à être compatibles avec les métaux biocompatibles.

Produits électroniques: Les boîtiers de batterie, les boîtiers métalliques des appareils électroniques et les connecteurs sont toutes des applications de la technologie d'étirage profond.

Appareils électroménagers: des ustensiles de cuisine aux tambours de machine à laver, de nombreux articles ménagers bénéficient des procédés de prélèvement en profondeur et d'estampage.

Exemples de produits fabriqués à l'aide de procédés d'étirage profond et d'estampage:

Boîte de boisson: La surface cylindrique et lisse de la canette de boisson est obtenue grâce à la technologie d'étirage profond et d'estampage.

Pots de cuisson: La structure profonde et sans couture de nombreux pots de cuisson est le résultat de cette méthode.

Boîtier d'extincteur: le boîtier robuste et durable sans soudure de l'extincteur est généralement fabriqué en utilisant un processus d'étirage profond et d'estampage.

Boîtier métallique de l'appareil photo: de nombreux boîtiers métalliques de protection des appareils photo et des équipements de photographie sont fabriqués à l'aide de ce processus.

Pulvérisation: la forme et la conception familières de la bombe aérosol sont le résultat direct de l'étirage profond et de l'estampage.

L'application généralisée de la technologie de dessin profond et d'estampage dans diverses industries a prouvé son efficacité, sa polyvalence et sa qualité élevée constante.

04

Le défi du dessin profond et de l'estampage

Bien que l'estampage par dessin profond présente de nombreux avantages, comme d'autres processus de fabrication, il fait également face à une série de défis. Reconnaître ces défis et mettre en œuvre des solutions efficaces est essentiel pour maintenir l'efficacité et la qualité des produits.

Problèmes potentiels pendant le traitement:

Rides: Lorsque la plaque métallique est tirée dans le moule, elle se plisse parfois, en particulier dans la zone de bride.

Déchirement: Si le métal est étiré trop fin pendant le processus de dessin, la déchirure se produira.

Rebond: après le formage du métal, il peut tenter de restaurer sa forme d'origine, ce qui entraîne des dimensions inexactes.

Défauts de surface: Si la plaque métallique a un contact inutile avec d'autres surfaces, des rayures, des marques ou des défauts peuvent apparaître.

Différences matérielles: Les différences dans les propriétés des matériaux peuvent entraîner des incohérences dans le produit final.

Solutions et meilleures pratiques pour surmonter ces défis:

Optimiser la conception du moule: Des moules soigneusement conçus peuvent minimiser les plis et les déchirures. Il est nécessaire de s'assurer que le rayon du moule et la force de serrage du blanc atteignent l'état optimal.

Lubrification: une bonne lubrification peut réduire la friction, éviter les défauts de surface et assurer un processus d'étirement plus fluide.

Sélection des matériaux: il est essentiel de choisir le bon matériau avec des performances constantes. Pré-tester la cohérence des matériaux permet d'obtenir des résultats cohérents.

Ralentir la vitesse de tirage: La réduction de la vitesse d'étirage permet d'éviter les déchirures, en particulier pour les métaux à forte plasticité.

Post-traitement: le recuit et d'autres processus aident à réduire l'impact du rebond et garantissent que le métal conserve la forme souhaitée.

En comprenant ces défis et en mettant en œuvre les solutions recommandées, les fabricants peuvent s'assurer que le processus de dessin et d'estampage en profondeur est aussi efficace et exempt d'erreurs que possible.

05

Comparaison entre l'estampage par dessin profond et d'autres méthodes d'estampage

L'estampage est une catégorie majeure de formage métallique, et l'estampage par dessin profond est l'une de ses branches professionnelles. Lorsque vous comparez l'estampage à dessin profond avec d'autres méthodes d'estampage, il est nécessaire de comprendre leurs avantages uniques et leurs inconvénients potentiels.

Avantages de l'étirage profond et de l'estampage

Formes complexes: Le dessin en profondeur et l'estampage sont aptes à produire des formes complexes, profondes et complexes, ce qui peut être difficile pour d'autres méthodes.

Haute efficacité matérielle: Cette méthode réduit généralement les déchets, car le métal est formé par étirement plutôt que par découpe.

Composants sans soudure: Les pièces produites sont sans couture, ce qui peut améliorer leur force et leur esthétique.

Conformité: avec les réglages corrects, le dessin profond et l'estampage peuvent produire un grand nombre de pièces cohérentes de haute qualité.

Inconvénients du dessin profond et de l'estampage

Coût de configuration initiale: ce processus nécessite des moules spécialisés et le coût de production initial peut être élevé.

Limites du matériau: tous les métaux ne conviennent pas à l'étirage profond et à l'estampage, ce qui limite la gamme de matériaux disponibles.

Limitation de la profondeur: bien que l'étirage profond soit très approprié pour la fabrication de pièces de forme profonde, il existe des limites à la profondeur de la partie étirée sans défauts.

Quand choisir le dessin profond au lieu d'autres méthodes

Exigence de profondeur: Si la profondeur requise de la pièce est supérieure à la moitié du diamètre, l'étirage profond et l'estampage sont généralement le choix préféré.

Économie de matériaux: pour les projets qui donnent la priorité à l'économie de matériaux, l'efficacité de l'épuisement profond et de l'estampage dans la réduction des déchets en fait le premier choix.

Structure sans soudure: Si le produit final nécessite une structure sans couture, comme certains conteneurs ou cylindres, la technologie d'étirage profond et d'estampage est le meilleur choix.

Production de masse: Pour une production à grande échelle avec des exigences de cohérence extrêmement élevées, la répétabilité de l'étirage profond et de l'estampage est un avantage majeur.

En résumé, bien que le processus d'estampage en profondeur présente de nombreux avantages, il est nécessaire d'évaluer les exigences spécifiques du projet pour déterminer s'il s'agit de la méthode la plus appropriée ou si d'autres techniques d'estampage sont plus appropriées.

06

Conclusion

Le dessin profond et l'estampage est un témoin du développement des processus de fabrication, qui intègrent l'efficacité, la précision et la polyvalence. Il peut produire des pièces complexes et sans couture et est devenu un outil indispensable dans diverses industries, de l'automobile à l'électronique. Alors que nous approfondissons ses différences subtiles, ses avantages et ses applications, l'importance de comprendre cette méthode est devenue très apparente. Il façonne non seulement les produits que nous utilisons quotidiennement, mais façonne également la trajectoire de développement futur de l'ensemble de l'industrie manufacturière.

Pour l'avenir, nous ne pouvons nous empêcher de réfléchir: avec le développement rapide de la technologie et de la science des matériaux, comment la technologie de dessin profond se développera-t-elle au cours de la prochaine décennie? Quel rôle le dessin profond et l'estampage joueront-ils dans la formation de la prochaine génération de produits dans notre monde en constante évolution?