Si dans la conception non standard, le traitement de surface est en effet requis et il y a des exigences de tolérance pour la taille de la pièce après traitement de surface, mais nous ne savons pas comment l'étiqueter, nous spécifions donc la taille dans les exigences techniques comme la taille après traitement de surface.

Voici quelques traitements de surface courants qui augmentent l'épaisseur générale, mais veuillez noter que le même traitement de surface peut avoir des épaisseurs différentes en raison de différents écoulements de processus, il doit donc être déterminé en fonction de la situation réelle. Cependant, des exceptions ne s'appliquent qu'à certains sites de traitement spécial. La plupart d'entre eux sont dans le cadre ci-dessous.

Placage en nickel

L'épaisseur du nickelage est généralement comprise entre 0.5 et 25 μ. L'épaisseur spécifique entre m doit être déterminée en fonction de l'environnement d'utilisation et des exigences.

D'une manière générale, plus le revêtement est épais, meilleure est sa résistance à la corrosion et sa résistance à l'usure. Cependant, un revêtement excessivement épais peut affecter les propriétés mécaniques et de traitement du matériau.

Placage chromé

L'épaisseur du chromage est généralement de 20 μ Au-dessus de m, lors du placage de chrome dur, la couche inférieure n'est généralement pas traitée et l'épaisseur du revêtement peut atteindre 5-80 μm. Dans les moules d'injection, l'épaisseur du revêtement est généralement de 100 à 125 μ m. La dureté du revêtement peut atteindre plus de 60HRC.

Le placage du chrome décoratif augmente généralement l'épaisseur entre 0.5 et 1 micromètre, et si une résistance à l'usure est requise, il peut être augmenté à 2 micromètres.

Galvanisation

En Chine, les normes communes pour l'épaisseur galvanisée incluent 70 grammes par mètre carré, 100 grammes par mètre carré, 120 grammes par mètre carré, 140 grammes par mètre carré, 275 grammes par mètre carré, etc.

Parmi eux, des épaisseurs de 70 grammes par mètre carré et de 100 grammes par mètre carré conviennent à certains produits sidérurgiques généraux, tandis que les épaisseurs supérieures à 120 grammes par mètre carré conviennent mieux à certains produits qui nécessitent des performances anti-corrosion plus élevées.

En outre, selon l'épaisseur différente de la galvanisation, il peut être divisé en trois niveaux: léger, ordinaire et lourd, correspondant à trois épaisseurs de 30-60 g/mètre carré, 60-120g/mètre carré, et 120-275g/mètre carré, respectivement.

Parmi eux, les légers conviennent à l'anti-corrosion dans les environnements intérieurs généraux, les environnements ordinaires conviennent à une utilisation générale en extérieur et les plus résistants conviennent aux environnements spéciaux tels que les autoroutes, océans, etc.

La norme nationale GB/T2518-2020 "Plaques et bandes en acier galvanisé à chaud en continu" spécifie la norme pour l'épaisseur de la couche galvanisée. Les exigences sont les suivantes:

L'épaisseur standard d'une couche galvanisée régulière est de 20 μ m. L'épaisseur minimale est de 13 μ M;

L'épaisseur standard de la couche galvanisée épaissie est de 45 μ m. L'épaisseur minimale est de 30 μ M;

L'épaisseur standard de la couche galvanisée ultra épaisse est de 78 μ m. L'épaisseur minimale est de 61 μ M.

Chromage dur

L'épaisseur du chromage dur est généralement de 20 μ Au-dessus de m, la dureté est généralement de 800-900HV.

Le chromage dur est un processus de dépôt d'une couche épaisse de revêtement de chrome sur diverses surfaces de substrat, utilisant les caractéristiques du chrome pour améliorer la dureté, la résistance à l'usure, la résistance à la température, et résistance à la corrosion des pièces.

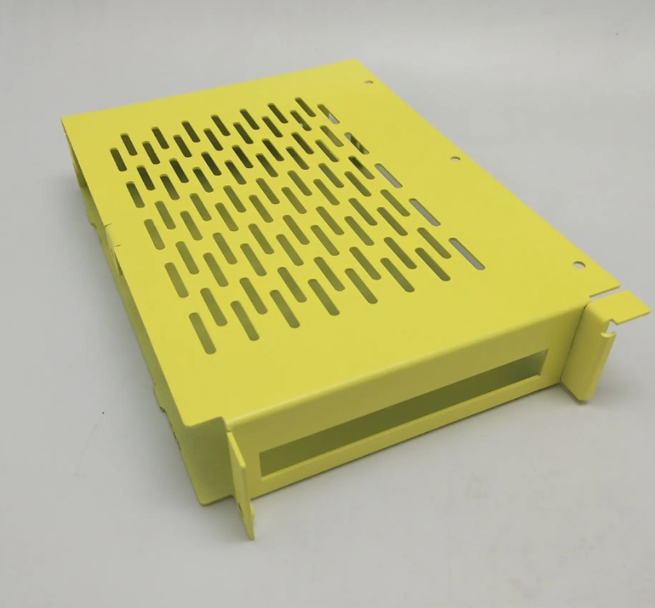

Revêtement de pulvérisation

L'épaisseur du revêtement par pulvérisation est généralement comprise entre 20 μm et 100 μm. Parmi eux, le standArd gamme d'épaisseur de revêtement de pulvérisation commune est la suivante:

Revêtement ordinaire: nécessite généralement une épaisseur de revêtement par pulvérisation de 30 μm à 50 μm pour obtenir certains effets anti-corrosion, résistants aux intempéries et décoratifs.

Revêtement anti-corrosion: Pour les produits avec des exigences anti-corrosion, une épaisseur de revêtement par pulvérisation comprise entre 60 μm et 80 μm pour offrir une meilleure performance anti-corrosion.

Revêtement anti-corrosion lourd: Pour les produits utilisés dans des environnements difficiles, l'épaisseur du revêtement par pulvérisation peut encore augmenter.

Ces valeurs d'épaisseur et ces normes peuvent varier en fonction du type de produit, du champ d'application et d'autres facteurs. Dans la pratique, ces valeurs doivent être ajustées de manière appropriée en fonction de produits et d'applications spécifiques.

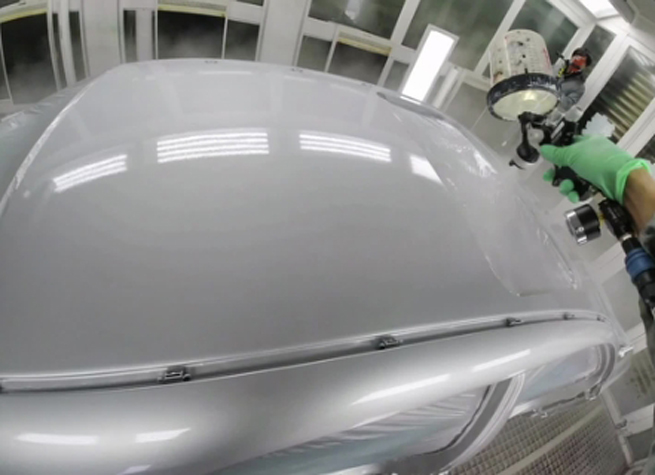

Peinture par pulvérisation

L'épaisseur de la peinture en aérosol varie en fonction des différentes applications et occasions.

Dans l'industrie automobile, l'épaisseur de la peinture doit généralement être comprise entre 30 et 70 μm pour répondre aux exigences d'apparence, de durabilité et de résistance à la corrosion.

Dans l'industrie de la construction, la technologie de pulvérisation est également largement utilisée. L'épaisseur de peinture d'un bâtiment est liée à son environnement et à sa fonction. Par exemple, l'épaisseur de peinture des murs intérieurs est généralement mince, généralement entre 20 et 40 μm. L'épaisseur de peinture requise pour les murs extérieurs peut être plus élevée, car ils doivent résister à des conditions météorologiques et extérieures plus sévères, généralement entre 50 et 100 μm.

Dans les domaines des revêtements anti-corrosion, des revêtements ignifuges, des revêtements résistants à l'usure, des revêtements chimiques résistant à la corrosion et des revêtements résistants aux températures élevées, il existe également des exigences correspondantes pour l'épaisseur du revêtement, généralement entre 80-120 μ m, 100-200 μ m, 100-200 μ m, 150-250 μm et 200-300 μm.

Anodisation

L'épaisseur du traitement d'anodisation varie en fonction du matériau, de la méthode d'anodisation et de certaines conditions spécifiques.

D'une manière générale, l'épaisseur de l'anodisation dure peut aller de quelques micromètres à plusieurs centaines de micromètres, l'épaisseur la plus couramment utilisée étant de 10 à 20 micromètres.

L'épaisseur du film du traitement d'anodisation ordinaire est généralement d'environ 10 à 15 microns.

Traitement de noircissement

D'une manière générale, le traitement de noircissement a un très petit impact sur la taille de la pièce, diminuant généralement de 0.5 à 1 micromètres. Cependant, veuillez noter que l'impact sur la taille peut varier en fonction du matériau et du traitement de noircissement des différentes pièces.

Polissage électrochimique

Le changement de taille de la pièce après le polissage électrochimique varie en raison de facteurs tels que le matériau, le processus de polissage et la forme de la pièce.

De manière générale, le polissage électrochimique peut réduire légèrement la taille de la pièce, mais le degré de réduction est généralement au niveau du micromètre et nécessite une mesure précise pour être détecté.

Dans certains cas, il peut y avoir une certaine déformation élastique pendant le processus de polissage, et une légère augmentation de la taille de la pièce peut être observée après le polissage. Mais ces changements sont généralement faibles et ont peu d'impact sur les performances réelles de la pièce.

Il convient de noter que pour certaines pièces de haute précision, telles que la précisionPièces mécaniques, composants optiques, etc., le processus de polissage doit être plus précis et méticuleux pour éviter les effets néfastes des changements de taille sur la précision de la pièce.