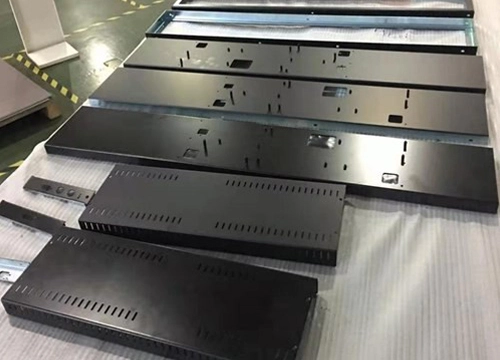

Le traitement de la tôle est divisé en production, découpe, estampage, flexion, formage, soudage, polissage, pulvérisation, impression, assemblage et autres processus. Aujourd'hui, nous allons introduire en détail la connaissance du processus de l'estampage.

La technologie de traitement d'estampage est une méthode de production et de traitement de découpe laser à fibre optique pour les matériaux métalliques, ce qui est important pour les matériaux métalliques. Selon les équipements sous pression tels que les machines d'estampage, le matériau est forcé de se déformer ou de se séparer pour obtenir les pièces réelles requises du produit, collectivement appelées pièces d'estampage.

Il existe différentes situations dans le processus d'estampage des moules, et ici je vais résumer les processus d'estampage les plus étendus pour tout le monde.

1. poinçonnage et coupe

Un terme général pour un procédé d'estampage qui extrait les matériaux. Il comprend: découpage, poinçonnage, poinçonnage, entaillage, découpage, ciselage, pressage de bord, découpage, etc.

2. conception d'apparence

Le processus d'estampage consiste principalement à couper les pièces en excès à l'extérieur du matériau pour assurer la conformité aux spécifications et aux exigences du modèle.

3. coupe de la langue

Coupez une certaine partie du matériau en une fente, mais tout n'est pas coupé. Il est courant qu'un rectangle ne coupe que trois côtés et garde un côté immobile, dans le but principal de fixer la distance de marche.

4. Le torchage

Ce processus n'est pas étendu et il est courant de voir le processus d'expansion de l'extrémité ou d'une certaine extrémité vers l'extérieur en une forme de trompette pour les pièces tubulaires.

5. Cou

Contrairement au torchage, il s'agit d'un processus d'estampage dans lequel l'extrémité ou un certain point d'une partie tubulaire doit être réduite vers l'intérieur.

6. Poinçonnage

Afin de mieux obtenir la partie creuse de la pièce, le matériau complet sera séparé du milieu par un poinçon et un tranchant de couteau pour obtenir la taille de trou correspondante.

7. estampage de haute précision

Lorsque l'estampage des pièces nécessite une qualité de section entièrement brillante, il peut être appelé "poinçonnage de précision" (note: les sections de poinçonnage ordinaires sont divisées en quatre parties: zone d'angle d'effondrement, zone lumineuse, zone de fracture, et zone de bavures).

8. Blanking entièrement lumineux

Contrairement à l'estampage de haute précision, l'estampage lumineux complet doit être réalisé en une seule étape autant que possible.

9. perforation de trou profond

Lorsque le diamètre dans le produit est plus petit que l'épaisseur du matériau, il peut être maîtrisé comme perforation de trou profond, et la difficulté d'estampage se manifeste par le fait que l'aiguille insérée est très facile à casser.

10. coque convexe

Le processus de création d'une saillie sur un matériau plat avec des exigences d'application relatives.

11. Formage

Beaucoup d'amis maîtrisent le processus de formation des pièces en tôle en les pliant, mais ce n'est pas fait avec soin. Parce que le pliage de tôle est un type de formage, il fait référence au terme général pour tous les processus de matériau fluide pendant le formage.

12. Flexion de tôle

Un processus de base qui implique une fracture fragile de matériaux plats à base d'inserts de matrice convexe et concave pour obtenir des angles et des motifs relatifs.

13. Renforcement de compression

Ceci est généralement utilisé dans les pièces de tôle à angle incliné et les inserts de pliage de tôle. Il est principalement basé sur la création de bosses dans le matériau à la position de flexion des pièces en tôle pour réduire la résilience du matériau et assurer un angle stable.

14. Gaufrage

Un processus consistant à presser des motifs de conception uniques dans la surface d'un matériau basé sur une aiguille d'incrustation, comprenant largement le gaufrage, de petits points noirs, etc.

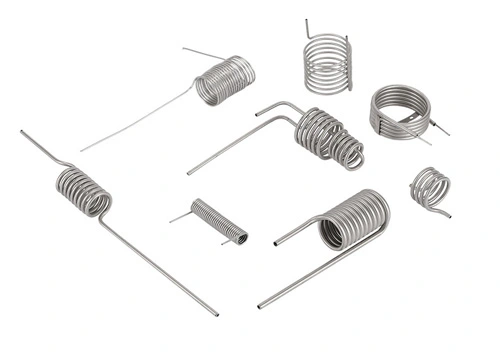

15. Cercle d'enroulement

Un type de processus de formation et de fabrication est basé sur le processus de pliage de la conception du produit en une forme circulaire.

16. Trou de retournement

Le processus de gauchissement des fils des pièces d'estampage pour obtenir une certaine hauteur de bords latéraux.

17. Redressage

Principalement destiné aux situations où les exigences de planéité des produits sont élevées, lorsque des erreurs de planéité se produisent dans les pièces d'estampage en raison de champs de contraintes, il est nécessaire d'utiliser le processus de redressement pour le réglage.

18. Façonnage

Lorsque l'angle et la forme du produit ne sont pas les spécifications de base et les modèles après le moulage, il est nécessaire d'envisager pleinement l'ajout d'un autre processus à ajuster pour assurer un angle stable. Ce type de processus est appelé "mise en forme".

<P>19. S'étirer

Généralement, l'ensemble du processus d'obtention de pièces creuses à partir de matériaux en feuille plate selon la méthode est appelé processus d'étirement, qui est effectué à base de moules convexes et concaves.

20. Étirement continu

Généralement, il se réfère à un processus d'étirement dans lequel les matériaux à la même position sont produits plusieurs fois dans une bande basée sur un ou quatre moules.

21. Relâchement et dessin profond

L'étirage continu et l'étirage profond appartiennent à la série de dessin à relaxation variable, ce qui signifie que l'épaisseur de paroi des pièces après dessin sera inférieure à l'épaisseur du matériau lui-même.

22. S'étirer

Son concept de base est similaire à celui de la coque convexe, qui consiste à convexer le matériau. Cependant, le dessin profond fait généralement référence aux petites pièces automobiles, qui appartiennent à une série de produits formés relativement complexes, et leur structure en dessin profond est également relativement complexe.

23. Modèle de projet de construction

Un terme général pour un ensemble de moules dans lesquels un seul processus d'estampage est effectué pendant tout le processus d'estampage à la fois.

24. Moule composite

Un ensemble de moules qui peuvent subir au moins deux processus d'estampage différents en un seul processus d'estampage.

25. Matrice d'estampage

Un ensemble de moules est un terme général pour les types de moules qui reposent sur une ceinture d'alimentation pour alimenter les matériaux, organiser deux processus ou plus en séquence, et les nourrir séquentiellement avec le processus d'estampage pour obtenir des produits qualifiés.