Cuivre élément Cu

Lorsque la partie riche en aluminium de l'alliage aluminium-cuivre est 548, la solubilité maximale du cuivre dans l'aluminium est 5.65%. Lorsque la température descend à 302, la solubilité du cuivre est 0.45%. Le cuivre est un élément d'alliage important et a un certain effet de renforcement de la solution solide. De plus, le CuAl2 précipité par le vieillissement a un effet de renforcement du vieillissement évident. La teneur en cuivre dans les alliages d'aluminium se situe généralement entre 2.5% et 5%, et l'effet de renforcement est meilleur lorsque la teneur en cuivre est comprise entre 4% et 6.8%, donc la teneur en cuivre de la plupart des alliages d'aluminium durs est dans cette gamme.

Les alliages aluminium-cuivre peuvent contenir moins de silicium, de magnésium, de manganèse, de chrome, de zinc, de fer et d'autres éléments.

Silicium élément Si

Lorsque la partie riche en aluminium du système d'alliage Al-Si a une température eutectique de 577, la solubilité maximale du silicium dans la solution solide est 1.65%. Bien que la solubilité diminue avec la baisse de la température, ces alliages ne peuvent généralement pas être renforcés par traitement thermique. L'alliage aluminium-silicium a d'excellentes propriétés de coulée et résistance à la corrosion.

Si du magnésium et du silicium sont ajoutés à l'aluminium en même temps pour former un alliage aluminium-magnésium-silicium, la phase de renforcement est MgSi. Le rapport massique du magnésium au silicium est de 1.73:1. Lors de la conception de la composition de l'alliage Al-Mg-Si, les teneurs en magnésium et en silicium sont configurées dans ce rapport sur la matrice. Afin d'améliorer la résistance de certains alliages Al-Mg-Si, une quantité appropriée de cuivre est ajoutée, et une quantité appropriée de chrome est ajoutée pour compenser les effets néfastes du cuivre sur la résistance à la corrosion.

La solubilité maximale du Mg2Si dans l'aluminium dans la partie riche en aluminium du diagramme de phase à l'équilibre du système d'alliage Al-Mg2Si est de 1.85%, et la décélération est faible lorsque la température diminue.

Dans les alliages d'aluminium déformés, l'ajout de silicium seul à l'aluminium est limité aux matériaux de soudage. L'ajout de silicium à l'aluminium a également un certain effet de renforcement.

Élément magnésium Mg

Bien que la courbe de solubilité montre que la solubilité du magnésium dans l'aluminium diminue considérablement à mesure que la température diminue, la teneur en magnésium dans la plupart des alliages d'aluminium déformés industriels est inférieure à 6%. La teneur en silicium est également faible. Ce type d'alliage ne peut pas être renforcé par traitement thermique, mais présente une bonne soudabilité, une bonne résistance à la corrosion et une résistance moyenne.

Le renforcement de l'aluminium par le magnésium est évident. Pour chaque augmentation 1% du magnésium, la résistance à la traction augmente d'environ 34MPa. Si moins de 1% de manganèse est ajouté, l'effet de renforcement peut être complété. Par conséquent, l'ajout de manganèse peut réduire la teneur en magnésium et réduire la tendance à la fissuration à chaud. En outre, le manganèse peut également précipiter uniformément les composés Mg5Al8, améliorant la résistance à la corrosion et les performances de soudage.

Élément de manganèse Mn

Lorsque la température eutectique du diagramme de phase à équilibre plat du système d'alliage Al-Mn est 658, la solubilité maximale du manganèse dans la solution solide est 1.82%. La force de l'alliage augmente avec l'augmentation de la solubilité. Lorsque la teneur en manganèse est 0.8%, l'allongement atteint la valeur maximale. L'alliage Al-Mn est un alliage de durcissement non-âge, c'est-à-dire qu'il ne peut pas être renforcé par traitement thermique.

Le manganèse peut empêcher le processus de recristallisation des alliages d'aluminium, augmenter la température de recristallisation et affiner considérablement les grains recristallisés. Le raffinement des grains recristallisés est principalement dû au fait que les particules dispersées de composés MnAl6 entravent la croissance des grains recristallisés. Une autre fonction de MnAl6 est de dissoudre le fer impureté pour former (Fe, Mn)Al6, réduisant les effets nocifs du fer.

Le manganèse est un élément important dans les alliages d'aluminium. Il peut être ajouté seul pour former un Al-Mn binaY alliage. Plus souvent, il est ajouté avec d'autres éléments d'alliage. Par conséquent, la plupart des alliages d'aluminium contiennent du manganèse.

Zn élément Zn

La solubilité du zinc dans l'aluminium dans la partie riche en aluminium du diagramme de phase à l'équilibre du système d'alliage Al-Zn est 31.6% à 275, tandis que sa solubilité chute à 5.6% à 125.

Lorsque le zinc est ajouté à l'aluminium seul, l'amélioration de la résistance des alliages d'aluminium dans des conditions de déformation est très limitée. Dans le même temps, il y a une tendance à la fissuration par corrosion sous contrainte, ce qui limite son application.

L'ajout de zinc et de magnésium à l'aluminium forme en même temps la phase de renforcement Mg/Zn2, qui a un effet de renforcement significatif sur l'alliage. Lorsque la teneur en Mg/Zn2 est augmentée de 0.5% à 12%, la résistance à la traction et la limite d'élasticité peuvent être considérablement augmentées. Dans les alliages d'aluminium super durs où la teneur en magnésium dépasse la quantité requise pour former la phase Mg/Zn2, lorsque le rapport zinc/magnésium est contrôlé à environ 2.7, la résistance à la fissuration par corrosion sous contrainte est la plus grande.

Par exemple, l'ajout d'un élément de cuivre à Al-Zn-Mg pour former un alliage de la série Al-Zn-Mg-Cu a le plus grand effet de renforcement de base parmi tous les alliages d'aluminium. C'est également un important matériau en alliage d'aluminium dans l'aérospatiale, l'industrie aéronautique et l'industrie de l'énergie électrique.

Fe-Si Fer et Silicium

Le fer est ajouté en tant qu'éléments d'alliage dans les alliages d'aluminium forgé de la série Al-Cu-Mg-Ni-Fe, le silicium est ajouté comme éléments d'alliage dans l'aluminium forgé de la série Al-Mg-Si et dans les baguettes de soudage de la série Al-Si et les alliages de coulée aluminium-silicium. Dans d'autres alliages d'aluminium, le silicium et le fer sont des éléments d'impureté communs, qui ont un impact significatif sur les propriétés de l'alliage. Ils existent principalement sous forme de FeCl3 et de silicium libre.

Lorsque le silicium est supérieur au fer, la phase β-FeSiAl3 (ou Fe2Si2Al9) est formée, et lorsque le fer est supérieur au silicium, α-Fe2SiAl8 (ou Fe3Si2Al12) est formé. Lorsque le rapport entre le fer et le silicium est incorrect, cela provoque des fissures dans la coulée. Lorsque la teneur en fer dans la fonte d'aluminium est trop élevée, la coulée devient cassante.

Titane et bore Ti-B

Le titane est un élément additif couramment utilisé dans les alliages d'aluminium, ajouté sous forme d'alliage principal Al-Ti ou Al-Ti-B. Le titane et l'aluminium forment la phase TiAl2, qui devient un noyau non spontané lors de la cristallisation et joue un rôle dans le raffinage de la structure de coulée et de la structure de soudure. Lorsque les alliages Al-Ti subissent une réaction d'emballage, la teneur critique en titane est d'environ 0.15%. Si le bore est présent, le ralentissement est aussi faible que 0.01%.

Chrome C

Le chrome est un élément additif commun dans les séries Al-Mg-Si, les séries Al-Mg-Zn et les alliages de la série Al-Mg. À 600 ° C, la solubilité du chrome dans l'aluminium est 0.8%, et il est fondamentalement insoluble à température ambiante.

Le chrome forme des composés intermétalliques tels que (CrFe)Al7 et (CrMn)Al12 dans l'aluminium, ce qui entrave le processus de nucléation et de croissance de la recristallisation et a un certain effet de renforcement sur l'alliage. Il peut également améliorer la ténacité de l'alliage et réduire la susceptibilité à la fissuration par corrosion sous contrainte.. Cependant, le site augmente la sensibilité de trempe, rendant le film anodisé jaune.

La quantité de chrome ajoutée aux alliages d'aluminium ne dépasse généralement pas 0.35% et diminue avec l'augmentation des éléments de transition dans l'alliage.

Strontium Sr

Le strontium est un élément tensio-actif qui peut modifier le comportement des phases composées intermétalliques en cristallographie. Par conséquent, le traitement de modification avec l'élément strontium peut impRove la maniabilité plastique de l'alliage et la qualité du produit final. En raison de son long temps de modification efficace, de son bon effet et de sa reproductibilité, le strontium a remplacé l'utilisation du sodium dans les alliages de coulée d'Al-Si ces dernières années.

L'ajout 0.015% ~ 0.03% strontium à l'alliage d'aluminium pour l'extrusion transforme la phase β-AlFeSi dans le lingot en une phase α-AlFeSi de forme chinoise, réduisant le temps d'homogénéisation des lingots de 60% ~ 70%, l'amélioration des propriétés mécaniques du matériau et de la processabilité plastique; améliorer la rugosité de surface des produits.

Pour les alliages d'aluminium déformés à haute teneur en silicium (10% ~ 13%), l'ajout 0.02% ~ 0.07% élément de strontium peut réduire les cristaux primaires au minimum, et les propriétés mécaniques sont également considérablement améliorées. La résistance à la traction à la connu b est augmentée de 233MPa à 236MPa, et la limite d'élasticité furtive 0,2 est passée de 204MPa à 210MPa, et l'allongement otation 5 a augmenté de 9% à 12%. L'ajout de strontium à un alliage hypereutectique Al-Si peut réduire la taille des particules de silicium primaires, améliorer les propriétés de traitement du plastique et permettre un laminage à chaud et à froid en douceur.

Zr élément Zirconium

Le zirconium est également un additif couramment utilisé dans les alliages d'aluminium. Généralement, la quantité ajoutée aux alliages d'aluminium est 0.1% à 0.3%. Le zirconium et l'aluminium forment des composés ZrAl3, qui peuvent entraver le processus de recristallisation et affiner les grains recristallisés. Le zirconium peut également affiner la structure de coulée, mais l'effet est plus petit que le titane. La présence de zirconium réduira l'effet de raffinage du grain du titane et du bore. Dans les alliages Al-Zn-Mg-Cu, puisque le zirconium a un effet plus faible sur la sensibilité de trempe que le chrome et le manganèse, il est approprié d'utiliser du zirconium au lieu du chrome et du manganèse pour affiner la structure recristallisée.

Éléments de terre rare Re

Des éléments de terres rares sont ajoutés aux alliages d'aluminium pour augmenter la surfusion des composants pendant la coulée d'alliage d'aluminium, affiner les grains, réduire l'espacement des cristaux secondaires, réduire les gaz et les inclusions dans l'alliage, et ont tendance à sphéroïdiser la phase d'inclusion. Il peut également réduire la tension superficielle de la matière fondue, augmenter la fluidité et faciliter la coulée en lingots, ce qui a un impact significatif sur les performances du processus. La quantité d'addition de diverses terres rares est d'environ 0.1% à %. L'ajout de terres rares mixtes (mixte La-Ce-Pr-Nd, etc.) réduit la température critique pour la formation de la zone G?P vieillissante en alliage Al-0.65 % Mg-0.61 Si. Les alliages d'aluminium contenant du magnésium peuvent stimuler le métamorphisme des éléments des terres rares.

Le vanadium forme le composé réfractaire VAl11 dans les alliages d'aluminium, qui joue un rôle dans le raffinage des grains pendant le processus de fusion et de coulée, mais son effet est plus petit que celui du titane et du zirconium. Le vanadium a également pour effet d'affiner la structure recristallisée et d'augmenter la température de recristallisation.

Le calcium a une solubilité solide extrêmement faible dans les alliages d'aluminium et forme des composés CaAl4 avec l'aluminium. Le calcium est également un élément superplastique des alliages d'aluminium. Un alliage d'aluminium avec environ 5% de calcium et de manganèse 5% a une superplasticité. Le calcium et le silicium forment CaSi, qui est insoluble dans l'aluminium. Étant donné que la quantité de solution solide de silicium est réduite, la conductivité électrique de l'aluminium pur industriel peut être légèrement améliorée. Le calcium peut améliorer les performances de coupe des alliages d'aluminium. CaSi2 ne peut pas renforcer les alliages d'aluminium par traitement thermique. Des traces de calcium sont utiles pour éliminer l'hydrogène de l'aluminium fondu.

Les éléments de plomb, d'étain et de bismuth sont des métaux à bas point de fusion. Leur solubilité solide dans l'aluminium est faible, ce qui réduit légèrement la résistance de l'alliage, mais peut améliorer les performances de coupe. Le bismuth se dilate pendant la solidification, ce qui est bénéfique pour l'alimentation. L'ajout de bismuth à des alliages à haute teneur en magnésium peut empêcher la fragilisation du sodium.

L'antimoine est principalement utilisé comme modificateur dans les alliages d'aluminium coulé et est rarement utilisé dans les alliages d'aluminium déformés. Ne remplacez le bismuth que dans l'alliage d'aluminium déformé d'Al-Mg pour éviter la fragilisation du sodium. Un élément d'antimoine est ajouté à certains alliages Al-Zn-Mg-Cu pour améliorer les performances des processus de pressage à chaud et de pressage à froid.

Le béryllium peut améliorer la structure du film d'oxyde dans les alliages d'aluminium déformés et réduire la perte de combustion et les inclusions pendant la fusion et la coulée. Le béryllium est un élément toxique qui peut provoquer une intoxication allergique chez l'homme. Par conséquent, le béryllium ne peut pas bE contenu dans les alliages d'aluminium qui entrent en contact avec les aliments et les boissons. La teneur en béryllium dans les matériaux de soudage est généralement contrôlée en dessous de 8 μg/ml. Les alliages d'aluminium utilisés comme substrats de soudage devraient également contrôler la teneur en béryllium.

Le sodium est presque insoluble dans l'aluminium et la solubilité solide maximale est inférieure à 0.0025%. Le point de fusion du sodium est faible (97.8 ° C). Lorsque le sodium est présent dans l'alliage, il est adsorbé sur la surface de la dendrite ou les joints de grains pendant le processus de solidification. Pendant le traitement thermique, les joints de grains Le sodium sur la surface forme une couche d'adsorption liquide. Lors d'une fissuration fragile, des composés NaAlSi se forment. Il n'y a pas de sodium libre et aucune «fragilisation au sodium» ne se produit.

Lorsque la teneur en magnésium dépasse 2%, le magnésium enlève le silicium et précipite le sodium libre, ce qui entraîne une «fragilisation au sodium». Par conséquent, le flux de sel de sodium n'est pas autorisé pour les alliages d'aluminium à haute teneur en magnésium. Les méthodes pour prévenir la «fragilisation du sodium» comprennent la chloration, qui provoque la formation de sodium NaCl et est rejetée dans le laitier, l'ajout de bismuth pour former Na2Bi et la pénétration dans la matrice métallique; l'ajout d'antimoine pour former Na3Sb ou l'ajout de terres rares peut également avoir le même effet.

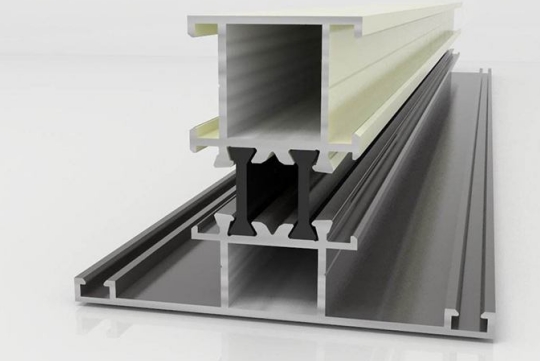

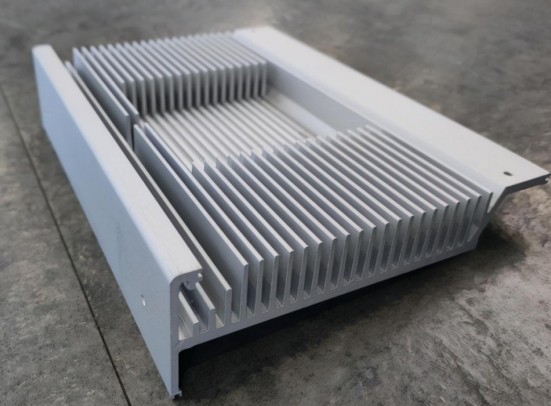

À Shanghai Yixing, nous fabriquons de nombreux produits en aluminium comme des portes et des fenêtres en aluminium, des ponts en aluminium, des boîtes en aluminium, des plafonds en aluminium, des balustrades en aluminium, des volets en aluminium, des échafaudages en aluminium, des échelles en aluminium, armoires en aluminium, radiateurs en aluminium, boîtes en aluminium, supports en aluminium etc. Nous avons la capacité de découpe laser, estampage, Dessin profond, soudage, forage, usinage et différents types de traitement de surface.